Технология и оборудование для производства металлургического формованного кокса

Производство металлургического формованного кокса.

Металлургическая промышленность имеет на сегодня следующие серьёзные проблемы:

- Высокая стоимость доменного и литейного кокса.

- Высокая стоимость коксующегося угля.

- Высокий уровень загрязнений окружающей среды.

Наша новая технология непрерывного производства кокса из слабоспекающихся, неспекающихся, газовых и бурых углей уверенно решает эти проблемы и имеет дополнительные преимущества, в частности:

- Уменьшение содержания серы и фосфора на 70%.

- Полная автоматизация и другие особенности улучшают условия труда и позволяют значительно уменьшить количество работников.

- Компактная производственная линия легко вписывается в существующее производство.

- Универсальная линия в различной комплектации позволяет производить кокс, полукокс, сорбенты и каменноугольные бездымные брикеты.

- Значительные излишки вырабатываемого горючего газа можно использовать в производстве или продавать.

- Вторичные продукты переработки (угольная смола) могут быть выгодно переработаны.

Предлагаем технологию и производственную линию по производству формованного кокса под ключ.

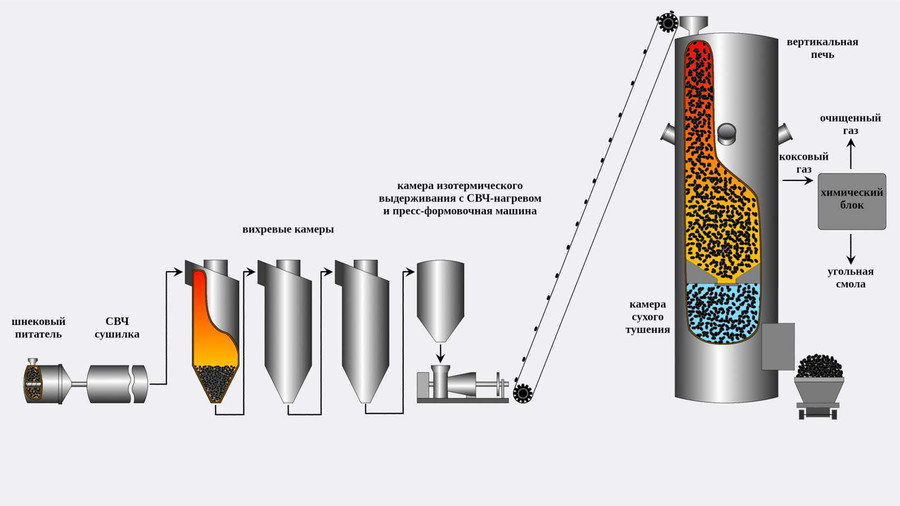

1. Производственная линия

Измельченный уголь после сушильной СВЧ камеры нагревается с большой скоростью в каскаде вихревых камер и попадает в камеру изотермического выдерживания с СВЧ нагревом. Далее частично пластифицированная масса формуется в заготовки в пресс-формовочной машине и подается в вертикальную печь. В верхней зоне печи происходит спекание заготовок при умеренном нагреве. В средней зоне происходит прокаливание при более высокой температуре. При открытии нижней заслонки прокалённый кокс небольшими порциями ссыпается в зону сухого тушения, после чего сверху добавляется новая порция формовок.

После тушения готовый кокс выгружается из печи. Коксовый газ из печи попадает в химический блок, где он очищается и из него при охлаждении выделяется коксовая смола.

2. Отличия от традиционного метода

Переход на непрерывный процесс производства кокса дал возможность разделить процесс на отдельные стадии. Это позволяет обеспечивать для каждой стадии оптимальные условия, что значительно уменьшает количество отходов и вредных выбросов и даёт возможность полностью контролировать и регулировать технологический процесс и качество готовой продукции, а также использовать более дешёвое сырьё.

-

Дополнительное разъяснение преимущества непрерывного метода коксования

С 50-х гг. ведется разработка непрерывного метода производства формованного кокса, начало которому было положено Л. М. Сапожниковым. Сущность этого метода заключается в разделении процесса коксования на стадии, каждая из которых осуществляется в отдельном аппарате, что дает возможность выдерживать оптимальный режим для каждой из стадий.

1 стадия - быстрый нагрев

Измельченный до кусков размером менее 3 мм уголь нагревается до температуры 435—470°С газовым теплоносителем с большой скоростью (в течение нескольких секунд). Нагрев может быть осуществлен в каскаде вихревых камер.

2 стадия - формование

Нагретые таким образом угольные зерна размягчаются и легко подвергается формованию при наложении небольшого внешнего давления (0,2—0,5 МПа). Все полученные формованные изделия имеют округлую форму, а размер их составляет 60—70 мм в поперечнике. Это имеет немаловажное значение для обеспечения газопроницаемости столба материалов в доменной печи.

3 стадия - спекание и прокаливание

Заключительными стадиями процесса являются спекание и прокаливание полученного формованного кокса, которые осуществляются в вертикальных печах непрерывного действия с внешним обогревом:

В верхней части печи производится загрузка формовок и их нагрев до температуры 550—600°С. При этом происходят спекание зерен, образование структуры полукокса и выделение основной массы летучих веществ. Эта стадия во избежание деформации формовок проводится с небольшой скоростью (до 1,5—2 К/мин).

В средней части печи при дальнейшем нагреве до 750°С образуется структура кокса. На этой стадии выделяется лишь небольшое количество летучих веществ — в основном водород и метан. Скорость нагрева на стадии прокаливания может быть несколько большей, чем при спекании.

В нижней части печи происходит сухое тушение кокса и его удаление.

Каждая стадия контролируется и регулируется заданными режимами компьютерной программы.

3. Отличия от других непрерывных методов

При нагреве угля примерно до 435-470 градусов уголь начинает переходить в пластическое состояние. Одновременно с этим под действием температуры происходит разложение угля с появлением парогазовых продуктов. При сверхбыстром равномерном нагреве и последующем уплотнении угля парогазовые продукты не успевают улетучиться. Именно они и обеспечивают в нашем методе уникальную возможность спекания углей без использования связующих добавок.

Содержание серы и фосфора в коксе, полученном по данной технологии, уменьшается на 70%. Применение СВЧ нагрева при сушке и изотермическом выдерживании угля дополнительно улучшает свойства угля, улучшая свойства получаемого кокса.

4. Производство каменноугольных бездымных брикетов

Экологически чистые бездымные брикеты производятся из отсева каменных и бурых углей методом брикетирования без связующих веществ и термической обработке без доступа кислорода.

Калорийность от 7 000 ккал/кг.

Возможность фасовки брикетов и кокса от 1 до 40кг.

Применение:

- Гриль, мангал, казан, тандыр.

- Печное отопление помещений.

- Бани, камины.

5. Мы предлагаем

- Технологию по производству формованного кокса.

- Проект и чертежи на фундаменты, здание и коммуникации.

- Оборудование согласно спецификации.

- Поставка оборудования, шефмонтаж, пусконаладка.

6. Рентабельность

Для общепринятого производства кокса необходимы огромные установки. Особенности нашей технологии позволяют создавать компактные производственные линии, не требующие крупных финансовых вложений.

В классическом методе производства кокса стоимость сырья (коксующегося угля) в среднем составляет 7 500 руб./т. Себестоимость готовой продукции в нем - 15 000 руб./т.

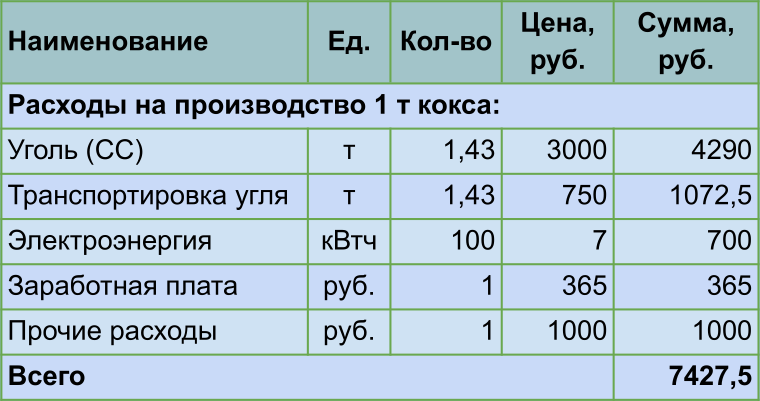

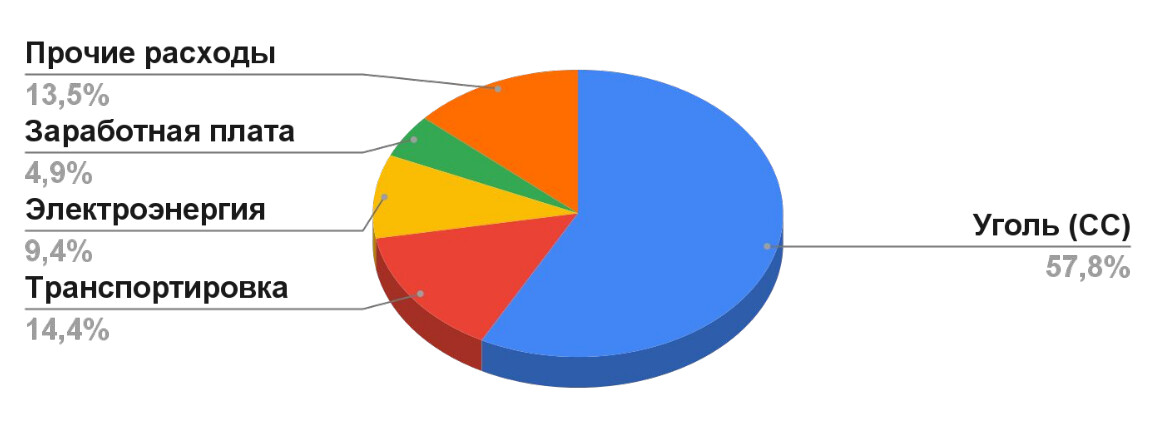

Наша технология позволяет использовать в качестве сырья слабоспекаемые угли стоимостью 3 000 руб./т. Более дешевое сырье и низкие потери при переработке обеспечивают очень низкую себестоимость получаемого формованного кокса 7 400 руб./т и высокую рентабельность в районе 50-60%.

Себестоимость кокса из слабоспекаемых углей.

Помимо основного продукта - кокса, вырабатываются вторичные продукты. Коксовый газ (15%-18% от массы угля, стоимость 170 руб. за 1000 м3) с удельной теплотой сгорания 4500 ккал/м3 и каменноугольная смола (6% от массы угля, стоимость 16 000 руб./т). Это дает дополнительный доход 1 400 руб. на тонну кокса.

Коксовый газ можно использовать напрямую как топливо, либо перерабатывать в ряд продуктов, например в чистый водород (99,9999%, содержание в газе 61%, это самый дешевый метод его получения), карбоновую нить высокого качества, метанол, аммиак.

7. Преимущества нашей технологии

- Использование менее дефицитных и более дешевых энергетических углей без добавления коксующихся углей марок Ж, ГЖ, К.

- Радикально расширяет сырьевую базу коксохимического производства.

- Обеспечение получения высокопрочного и равномерного по ситовому составу формованного кокса, превосходящего по всем свойствам кокс, полученный по традиционной технологии, а также химических продуктов, не уступающих аналогичным продуктам слоевого коксования.

- Все полученные формованные изделия имеют одинаковый размер. Это имеет немаловажное значение для обеспечения газопроницаемости столба материалов в доменной печи.

- Безотходная технология за счёт отсутствия мелкой фракции и коксовой мелочи.

- Значительное уменьшение длительности цикла производства кокса. При традиционном методе цикл в печи составляет 14 – 18 часов. При непрерывном методе (формовочном) всего 2 часа.

- Уменьшение на 70% содержания серы и фосфора в коксе.

- Размер формовки регулируется калибровочными решетками формовочной машины. По заказу потребителя можно выпускать кокс размером от 25мм до 150мм (меняя калибровочные решетки).

- Снижение реакционной способности формованного кокса до 18%.

- Повышение прочности формованного кокса (по ВУХИНУ) до 81 – 93%%.

- Обеспечение сокращения выбросов вредных веществ в окружающую среду за счет применения герметичного оборудования с ограниченным количеством точек сброса в атмосферу паров и газов.

- Увеличенный выход кокса за счёт скоростного нагрева и герметичного оборудования.

- Непрерывность технологического процесса, его автоматизация, коренное изменение условий труда обслуживающего персонала, сокращение его численности, в частности, ликвидация профессий, связанных с работой в тяжелых и вредных условиях, увеличение производительности труда.

- Компактная производственная линия легко вписывается в существующее производство.

- Высокий тепловой КПД благодаря снижению тепловых потерь и утилизации отходящего тепла.

- Улавливаемые химические продукты коксования могут быть довольно выгодно переработаны.

- Излишки вырабатываемого горючего газа можно использовать в производстве или продавать.

8. Экологичность

Переход на непрерывный процесс коксования позволил исключить операции загрузки шихты и выдачи раскалённого кокса, являющиеся основными источниками поступления вредных веществ в окружающую среду.

Применение герметичного оборудования с ограниченным количеством точек сброса в атмосферу паров и газов позволяет ещё более уменьшить загрязнения.

Улавливание химических продуктов коксования на всех стадиях и их дальнейшая переработка также значительно уменьшают выбросы вредных веществ в атмосферу.

Технически обоснованный уровень выбросов при производстве формованного кокса в десятки раз ниже, чем на действующих коксохимических заводах.

9. История возникновения технологии

Ещё во времена СССР стояла проблема ограниченной доступности коксующихся углей. Слабо коксующиеся угли распространены гораздо шире, но непригодны для производства кокса по классической технологии. Эффективная методика получения кокса из такого рода углей была разработана профессором Л.М. Сапожниковым в 1955 г. в Институте горючих ископаемых АН СССР.

Технология производства формованного кокса в течение длительного времени испытывалась на опытно-промышленной установке Харьковского опытного коксохимического завода производительностью по углю 7 т/ч.

Было получено ~20 тыс. т кокса, характеризовавшегося высоким качеством: М25 = 88+92%, М10 = 7+9%. Этот кокс был испытан в ходе трех опытных доменных плавок: в 1973 и 1984 г.г. на Днепропетровском металлургическом заводе им. Г.И. Петровского, а также в 1986 г. на Липецком металлургическом заводе "Свободный Сокол". (Формованным коксом последовательно заменяли от 25 до 100% используемого слоевого кокса.)

Опытные плавки подтвердили положительные свойства формованного кокса как доменного топлива. Производительность доменной печи увеличилась на 5%, а расход кокса, уменьшился на 2,5%. Ход доменных печей был ровным; горения фурм не было.

В ходе плавок была выявлена интересная особенность формованного кокса: он достигал зоны фурм, сохраняя свою форму, благодаря чему улучшалась газопроницаемость столба шихтовых материалов в доменной печи. Это обусловлено повышенной сопротивляемостью формованного кокса дробящим усилиям, а также особенностями процесса его газификации в условиях доменной печи.

Параллельно с Харьковским заводом ИГИ поставило две экспериментально-промышленные линии по производству формованного кокса на площадке Московского коксогазового завода, где сотрудники ИГИ проводили исследования в течение 15 лет.

Результаты теоретических и экспериментальных исследований ИГИ, УХИНа, ВУХИНа и Гипрококса позволили на рубеже 70-х и 80-х годов приступить к промышленной реализации технологии. На Баглейском коксохимзаводе было начато сооружение головной промышленной установки производительностью 2 млн. тн. формованного кокса в год.

С целью ускорения сроков промышленного освоения новой технологии был выделен пусковой комплекс в составе двух технологических установок по скоростному нагреву угля, формовочного отделения и печей прокаливания производительностью 500 тыс. т кокса в год. Сметная стоимость пускового комплекса составляла ~80 млн.руб. в сметных ценах 1984 г.

Ход работ по промышленному внедрению технологии рассматривался и на страницах журнала "Кокс и химия".

В течение 1982-1987. г на строительстве установки было освоено 42,28 млн. руб. в сметных ценах 1984 г.; был выполнен большой объем строительно- монтажных работ, закуплено большое количество общетехнологического оборудования, размещены заказы на изготовление нестандартного оборудования и начато его изготовление. В частности, заводу был поставлен уникальный головной промышленный образец гусеничной пресс-формовочной машины. Однако в связи с экономическими трудностями в СССР, особенно остро проявившимися во второй половине 80-х годов, в 1987 г. сооружение установки было остановлено при уровне строительной готовности чуть более 50% и установка была законсервирована на неопределенный срок.

Аналогичная промышленная установка для производства кокса по этому методу мощностью 110 тыс. т в год была запроектирована на Зестафонском заводе ферросплавов (Грузия). Было начато строительство установки но в конце 80-х годов оно также было остановлено по тем же самым причинам.

Несмотря на это, процесс производства формованного кокса остается по-прежнему актуальным, так как эта технология по ряду показателей (расширение сырьевой базы коксования, улучшение качества кокса, улучшение условий труда, снижение количества выбросов вредных веществ) значительно опережает и классический процесс коксования, и его усовершенствования, касающиеся в основном предварительной подготовки угля (термической, частичного брикетирования, трамбования).

Преимущества этой технологии были по достоинству оценены в Японии, где в 60-70 гг был построен завод по производству формованного кокса, с успехом работающий по настоящее время. Количество производимого в Японии формованного кокса составляет 20,9 тысяч тонн в сутки.

10. О нас

В 2007 г. в ООО «ТЕХНОУНИВЕРСАЛ» (в 2010 году было переименовано в ПКФ «ТЕХНОУНИВЕРСАЛ») была создана группа специалистов коксохимиков и теплоэнергетиков, которую возглавил Коняев А.В.. Им была предоставлена лаборатория и созданы все условия для научной деятельности. В 2016г. весь коллектив перешел под управление ООО «РУСУГЛЕНЕФТЕГАЗ». Была проведена большая аналитическая работа, собрано много информации за последние 60 лет в сфере коксохимии и теплоэнергетики. Было проведено много опытов и исследований на лабораторном оборудовании. Цель нашей деятельности - это разработка новых технологий по термической переработке каменных и бурых углей, а также более тонкой переработке получаемой продукции. Отдельное направление – это регенерация и рекуперация в энергетике. Уже есть определенные результаты.

Промышленная база ООО "РУСУГЛЕНЕФТЕГАЗ". г. Кемерово. Рудничный район. ул. Вахрушева, 18А.

Контакты

- 650002 г. Кемерово,

пр-кт Шахтёров, 14 офис 11 - +7 906 980 25 05

- +7 913 293 97 09

- rung.valentin@mail.ru

- RusUNG@yandex.ru